Методика поверки «ГСИ. Машины испытательные универсальные серии ИР 509» (ИР 509.00.00.000 МП)

УТВЕРЖДАЮ

Государственная система обеспечения единства измерений

Машины испытательные универсальные серии ИР 509 Методика поверки

ИР 509.00.00.000 МП

г. Иваново 2016 г.

Настоящая методика устанавливает методы и средства первичной и Периодической поверки машин испытательных универсальных серии ИР 509 (далее - машин), производства ООО «Импульс», г. Иваново

Интервал между поверками - один год.

1 Операции поверки-

1.1. При проведении поверки должны быть выполнены операции, указанные в таблице 1.

Таблица 1 - Операции поверки

|

Наименование операции |

Номер пункта методики |

Проведение операции при | |

|

первичной поверке |

периодической поверке | ||

|

Внешний осмотр |

7.1 |

Да |

Да |

|

Опробование |

7.2 |

Да |

Да |

|

Определение метрологических характеристик: |

7.3 | ||

|

Определение относительной погрешности измерения силы |

7.3.1 |

Да |

Да |

|

Определение абсолютной погрешности измерения перемещений подвижной траверсы |

7.3.2 |

Да |

Да |

|

Определение относительной погрешности поддержания скорости перемещения подвижной траверсы без нагрузки |

7.3.3 |

Да |

Да |

При проведении поверки должны применяться средства, указанные в Таблице 2.

Таблица 2 - Средства поверки

|

Номер пункта методики поверки |

Наименование и тип (условное обозначение) основного или вспомогательного средства поверки; обозначение нормативного документа, регламентирующего технические требования, и (или) метрологические и основные технические характеристики средства поверки |

|

1 |

2 |

|

5 |

Прибор комбинированный Testo-622, диапазоны измерений: от минус 10 до плюс 60 °C, ПГ ±0,5 °C, от 10 до 98 %, ПГ ±1 %, от 300 до 1100 гПа, ПГ±5 гПа |

|

7.3.1 |

Динамометры эталонные электронные 2-го разряда (ПГ ±0,12 %) по ГОСТ 8.640-2014; Набор гирь 10мг - 5 кг 4 разряда по ГОСТ 8.021-2015; Подвес или опорные столы для установки гирь (из комплекта машин). |

|

7.3.2 |

Индикатор часового типа ИЧ-25, 0-25 мм, КТ 1 по ГОСТ 577-68; Штангенрейсмас ШР-60-630-0,05 по ГОСТ 164-90 |

|

1 |

2 |

|

7.3.2 |

Штангенциркуль ШЦ-1-300-0,05 по ГОСТ 166-89; Штангенциркуль ШЦ-Ш-320-1000-0,05 по ГОСТ 166-89; Штатив магнитный ШМ-111-В-8 ГОСТ 10197-70 |

|

7.3.3 |

Секундомер механический СОСпр-2а-3-000 ТУ 25-1894.003-90 |

Средства измерений, применяемые при поверке, должны иметь действующие свидетельства о поверке.

Допускается применение аналогичных средств поверки, обеспечивающих определение метрологических характеристик поверяемых средств измерений с требуемой точностью.

3. Требования к квалификации поверителей

3.1. К проведению поверки допускаются лица, аттестованные в качестве поверителей в установленном порядке.

-

4.1 К поверке допускаются лица, прошедшие инструктаж по технике безопасности при работе на электроустановках.

-

4.2 Перед проведением поверки поверитель должен изучить паспорта на машину и средства измерений применяемые при поверке.

-

- температура окружающей среды, °C

-

- относительная влажность воздуха, %

-

- атмосферное давление, кПа

-

- напряжение и частота питающей сети, В, Гц

20±5

65 ±15

100 ±4

220-380 ± 10 %, 50 ± 1

Динамометры должны быть выдержаны в помещении для поверки не менее 4 часов.

Перед поверкой машина и динамометры должны находиться во включенном состоянии не менее 30 минут.

- Перед проведением поверки должны быть выполнены подготовительные работы в соответствии п. 9,10,11 документа «Машина испытательная универсальная ИР 5091. Паспорт» («Машина испытательная универсальная ИР 5092. Паспорт»).

7. Проведение поверки-

7.1. Внешний осмотр

-

7.1.1. При проведении внешнего осмотра должно быть установлено:

-

- машина должна иметь маркировку с указанием модификации, ТУ, заводского номера, года и кварала выпуска и предприятия изготовителя;

-

- машина должна иметь комплектность в соответствии с разделом 5 (таблица 5) и Приложением 1 документа «Машина испытательная универсальная ИР 5091. Паспорт» («Машина испытательная универсальная ИР 5092. Паспорт»).

-

- машина должна включаться в электрическую сеть, имеющую контур заземления;

-

- токопроводящие кабели не должны иметь механических повреждений электроизоляции;

- машина не должна иметь механических повреждений, влияющих на её работу, а также дефектов лакокрасочных покрытий и следов коррозии.

-

7.2. Опробование

-

7.2.1. Необходимо опробовать машину на холостом ходу, провести испытание не менее чем на пяти образцах.

-

7.2.2. Проверить обеспечение нагружающим устройством равномерного без рывков приложения силы;

7.23. Проверить обеспечение автоматического останова привода машины в момент разрушения образца.

-

7.2.4. Проверить автоматическое выключение нагружающего устройства машины в точках, соответствующих максимальному и минимальному перемещению.

-

7.2.5. Проверить исправность и функционирование клавиш на панели управления и исправность сегментов дисплея.

7.2.6 Идентификация программного обеспечения.

Идентификация программного обеспечения (ПО) осуществляется при включении машин. При этом на дисплее пульта оператора или ПТК последовательно отображаются идентификационное наименование, содержащее номер версии, цифровой идентификатор ПО и алгоритм вычисления цифрового идентификатора ПО.

Идентификационные данные ПО приведены в Таблице 3.

Таблица 3 Идентификационные данные ПО

|

Идентификационные данные (признаки) |

Значение |

|

Идентификационное наименование ПО |

IRTest |

|

Номер версии (идентификационный номер) ПО |

2.0.0.V* |

|

Цифровой идентификатор ПО |

0Х1765АВ |

|

Алгоритм вычисления цифрового идентификатора программного обеспечения |

CRC16 |

*2.0.0 - метрологически значимая часть ПО; V - метрологически не значимая часть ПО.

Если номер версии метрологически значимой части ПО не совпадает, поверку не проводят.

-

7.3. Определение метрологических характеристик

-

7.3.1 Определение относительной погрешности измерений силы.

-

7.3.1.1 Определение погрешности показаний системы силоизмерения выполнить сравнением этих показаний с показаниями динамометров эталонных 2-го разряда (ПГ ± 12 %) или эталонных гирь.

При этом значение силы в ньютонах, воспроизводимой массой гирь, вычислить по формуле (1):

F = mg (1)

где: ш - масса гирь, кг;

g - местное ускорение свободного падения, м/с2

-

7.3.1.2 Должно быть произведено ряд нагружений, содержащих не менее восьми ступеней нагружения для каждого диапазона измерений силы, ступени должны быть распределены, насколько это возможно, по всему диапазону измерений равномерно. При этом не менее пяти ступеней нагружения через равные промежутки между 20 % и 100 % от наибольшего предела измерений (далее - НПИ). При определении усилий в диапазоне ниже 20 % от НПИ должно быть сделано не менее трех измерений, выбранных из ряда 10 %; 5 %; 2 % НПИ включая нижний предел измерений.

-

7.3.1.3 При измерении силы в диапазоне измерений несколькими динамометрами, наибольший предел измерений динамометра, который используется для измерения силы в начальном участке диапазона измерений, должен быть не менее минимального диапазона измерений динамометра, который используется для измерения силы на следующем участке диапазона измерений.

-

7.3.1.4 Перед каждой серией измерений необходимо обнулить показания канала силоиз-мерения на дисплее пульта оператора или программно-технического комплекса (ПТК).

-

7.3.1.5 Определение относительной погрешности измерений силы в режиме растяжения или сжатия. Перед проведением измерений выполнить следующие действия:

-

- снять с машины захваты;

-

- установить на штанги для крепления захватов необходимые приспособления: тяги или опорные столы;

-

- установить динамометр для выбранного диапазона;

-

- нагрузить динамометр силой, равной значению НПИ динамометра или максимальной силой, создаваемой машиной, если последняя меньше НПИ динамометра, три раза;

-

- произвести обнуление системы силоизмерения.

Если при измерении силы в диапазоне измерений используют несколько динамометров, то данную процедуру произвести для каждого динамометра.

Произвести ряд нагружений в соответвие с 7.3.1.2.

На каждой ступени произвести отсчет значений силы по дисплею пульта оператора или ПТК при достижении значения силы (Рн— действительное значение силы, Н) в поверяемой точке по показаниям эталонного динамометра.

Указанные операции провести три раза, при этом следует соблюдать временной интервал не менее трех минут между последовательными рядами нагружений.

-

7.3.1.6 Определение относительной погрешности измерений силы в диапазоне до 50 Н производится путем установки эталонных гирь на подвес машины (в режиме растяжения) или на опорный стол машины (в режиме сжатия). Диапазоны поверки выбираются согласно п.7.3.1.2 с учетом номинала гирь, имеющихся в наличии.

Нагрузить систему силоизмерения машины до НПИ три раза. Перед каждым нагружением производится обнуление системы силоизмерения машины.

Выполнить измерения в следующей последовательности:

-

- нагрузить силоизмерительную систему машины путем поочередной установки гирь, суммарное значение воспроизводимой силы которых, соответствует поверяемой точке;

-

- на каждой ступени нагружения произвести отсчет по дисплею пульта оператора или ПТК; при достижении значения силы (Рн - действительное значение силы, Н) в поверяемой точке соответствующей силе, воспроизводимой эталонными гирями.

- указанные действия проделать для всех точек выбранного диапазона измерений.

Указанные операции* провести три раза, при этом следует соблюдать временной интервал не менее грех минут между последовательными рядами нагружений.

-

7.3.1.7 Относительную погрешность измерений силы при измерениях в режимах растя-жения/сжатия вычислить по формуле (2).

8=Р~Рн -100 (2)

Рн

где: J - относительная погрешность измерений силы, %;

Р - среднее из трех результатов измерений силы в поверяемой точке, Н; Рн - действительное значение силы, Н.

Полученные значения относительной погрешности измерений силы не должны превышать - ±0,5 %.

Примечание:

В случае применения машины при эксплуатации для работ, не требующей использования всех диапазонов измерений нагрузки или не в полном диапазоне измерений, то по просьбе заказчика при периодической поверке машина может быть поверена по сокращенному числу диапазонов или не в полном диапазоне измерений силы, с обязательным указанием в «Свидетельстве о поверке» информации об объеме проведенной поверки.

-

7.3.2 Определение абсолютной погрешности измерений перемещения подвижной траверсы.

Определение абсолютной погрешности при измерениях перемещений подвижной траверсы в диапазоне от 0,1 до 20 мм производить в пяти точках равномерно расположенных по диапазону перемещений.

В диапазоне измерений свыше 20 мм производить в 5 точках равномерно расположенных по диапазону перемещений.

-

7.3.2.1 Определение абсолютной погрешности перемещения подвижной траверсы машины в диапазоне значений от 0,1 до 20 мм производится с помощью индикатора часового типа ИЧ-25 (далее индикатор).

Перед проведением измерений выполнить следующее:

-

- вывести подвижную траверсу в среднее положение;

-

- установить на основании машины стойку магнитную с индикатором таким образом, чтобы наконечник измерительного стержня индикатора опирался на торец оправки крепления подвижного захвата;

-

- выставить показания индикатора на «0»;

-

- после остановки движения траверсы при достижении поверяемой точки по показаниям на дисплее пульта оператора или ПТК и индикатора определить абсолютную погрешность перемещения в данной точке.

Операцию произвести для каждой поверяемой точки один раз.

-

7.3.2.2 Определение абсолютной погрешности перемещения подвижной траверсы машины в диапазоне измерений от 20 мм и выше может производиться с помощью пггангенрейсмаса или штангенциркуля.

Проведение измерений с помощью пггангенрейсмаса выполняется в следующем порядке:

-

- вывести подвижную траверсу в крайнее верхнее положение;

-

- установить на основании машины пггангенрейсмас таким образом, чтобы измерительная ножка пггангенрейсмаса касалась торца отправки крепления подвижного захвата;

-

- отметить начальное положение измерительной ножки по шкале пггангенрейсмаса.

После остановки движения траверсы при достижении поверяемой точки по показаниям на дисплее пульта оператора или ПТК определить абсолютную погрешность перемещения, для чего:

-

- переместить измерительную ножку пггангенрейсмаса до касания с торцом оправки крепления подвижного захвата и считать значение перемещения траверсы со шкалы штангенрей-смаса.

Проведение измерений с помощью штангенциркуля выполняется в следующем порядке:

-

- вывести подвижную траверсу в крайнее верхнее положение;

-

- произвести измерения штангенциркулем расстояния между торцом оправки крепления подвижного захвата (траверсы) и торцом оправки крепления неподвижного захвата (траверсы).

После остановки движения траверсы при достижении поверяемой точки по показаниям на дисплее пульта оператора или ПТК определить абсолютную погрешность перемещения, для чего:

-

- произвести измерения штангенциркулем расстояния между торцом оправки крепления подвижного захвата (траверсы) и торцом оправки крепления неподвижного захвата (траверсы).

Операцию произвести для каждой поверяемой точки один раз.

-

7.3.2.3 Абсолютную погрешность измерений перемещений подвижной траверсы для каждой точки определить по формуле (3).

AL = Li-L3, ’ (3)

где Li- i-oe действительное значение перемещения подвижной траверсы установки, мм Ьэ - i-oe значение перемещения по измерителю перемещений, мм.

-

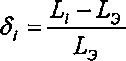

7.3.2.4 Относительную погрешность измерения перемещений подвижной траверсы в диапазоне свыше 10 мм для каждой точки определить по формуле (4):

100 ,

(4)

где St -i- ая относительная погрешность измерений перемещения подвижной траверсы, %

Li - i-oe значение показаний перемещений установки, мм

Ьэ — i-oe значение перемещения по измерителю, мм.

Полученные значения погрешности измерений перемещения подвижной траверсы не должны превышать:

в диапазоне от 0,1 до 10 мм, включительно - ±0,1 мм;

в диапазоне св. 10мм-±1,0 %.

-

7.3.3 Определение относительной погрешности поддержания скорости перемещения подвижной траверсы без нагрузки.

-

7.3.3.1 Определение относительной погрешности поддержания скорости перемещения подвижной траверсы без нагрузки проводить в пяти точках равномерно расположенных по диапазону задания рабочих скоростей перемещения подвижной траверсы. Проведение измерений выполнить в следующем порядке.

Произвести однократное измерение времени и пройденного подвижной траверсой расстояния для каждого выбранного значения скорости для чего:

-

- вывести подвижную траверсу в среднее положение;

-

- обнулить показания канала измерения перемещения подвижной траверсы на дисплее пульта оператора или ПТК;

-

- задать значение скорости перемещения подвижной траверсы на дисплее пульта оператора или ПТК;

-

- провести одновременный запуск секундомера и привода перемещения подвижной траверсы;

-

- по истечению времени измерений перемещения подвижной траверсы одновременно остановить секундомер и привод машины;

-

- произвести отсчет значения пройденного подвижной траверсой расстояния на дисплее

пульта оператора или ПТК. *

Время измерения расстояния, пройденного подвижной траверсой должно быть не менее:

-

- 60 минут при задании значения скорости до 0,2 мм/мин включительно;

-

- 5 минут при задании значения скорости до 5 мм/мин включительно;

-

- 2 минуты при задании значения скорости свыше 5 до 20 мм/мин включительно;

-

- 30 секунд при задании значения скорости до 50 мм/мин до максимального значения.

-

7.3.3.2 Рассчитать действительную скорость перемещения подвижной траверсы по формуле (5).

60S

(5)

где: V - скорость перемещения подвижной траверсы, мм/мин;

S - действительное расстояние, пройденное подвижной траверсой, мм; t - время прохождения подвижной траверсой расстояния S, с.

-

7.3.3.3 Относительную погрешность поддержания скорости перемещения подвижной траверсы Syh в %, для каждой поверяемой точки вычислить по формуле (6):

3У1=^—^хШ% (6)

' i

где: Vj - z-oe значение действительной скорости перемещения подвижной траверсы, мм/мин;

Vmi - z-ая заданная скорость перемещения подвижной траверсы без нагрузки, мм/мин.

Полученные значения относительной погрешности поддержания скорости перемещения подвижной траверсы не должны превышать предельно допустимого значения, указанного в таблице 4.

Таблица 4 - Пределы допустимой относительной погрешности поддержания скорости перемещения подвижной траверсы

|

Модификации машин |

Пределы допустимой относительной погрешности поддержания скорости перемещения подвижной траверсы, % |

|

ИР 5091 |

±20 в диапазоне скоростей от 0,1 до 1,0 мм/мин вкл. ±10 в диапазоне скоростей от 1 до 10 мм/мин вкл. ±5 в диапазоне скоростей от 10 до 1000 мм/мин вкл. |

|

ИР 5092-5 ИР 5092-50 ИР 5092-100 |

±20 в диапазоне скоростей от 0,05 до 0,50 мм/мин вкл. ±10 в диапазоне скоростей от 0,5 до 5,0 мм/мин вкл. ±5 в диапазоне скоростей от 5 до 500 мм/мин вкл. |

|

ИР 5092-200 ИР 5092-300 ИР 5092-500 ИР 5092-600 |

±20 в диапазоне скоростей от 0,025 до 0,250 мм/мин вкл. ±10 в диапазоне скоростей от 0,25 до 2,50 мм/мин вкл. ±5 в диапазоне скоростей от 2,5 до 250,0 мм/мин вкл. |

-

8.1. Результаты поверки заносятся в протокол поверки. Форма протокола произвольная.

-

8.2. При положительных результатах первичной и периодической поверки оформляют свидетельство о поверке в соответствии с «Порядком проведения поверки средств измерений, требованиями к знаку поверки и содержанию свидетельства о поверке», утверждённому приказом от 2 июля 2015 года№ 1815.

-

8.3. При отрицательных результатах поверки машину к эксплуатации не допускают и выдают извещение о непригодности с указанием причин непригодности в соответствии с «Порядком проведения поверки средств измерений, требованиями к знаку поверки и содержанию свидетельства о поверке», утверждённому приказом от 2 июля 2015 года № 1815.

Начальник отдела поверки и калибровки механических и геометрических СИ

О.К. Котова

Д.В. Фаличев

Инженер 1 категории по метрологии

8