Методика поверки «Система измерений количества и параметров нефти сырой ППН "Каменный Лог"» (МП-1117-9-2020)

ВСЕРОССИЙСКИЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ РАСХОДОМЕТРИИ-ФИЛИАЛ ФЕДЕРАЛЬНОГО ГОСУДАРСТВЕННОГО УНИТАРНОГО ПРЕДПРИЯТИЯ «ВСЕРОССИЙСКИЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ МЕТРОЛОГИИ им. Д.И. МЕНДЕЛЕЕВА»

ВНИИР - филиал ФГУП «ВНИИМ им. Д.И. Менделеева»

по развитию

. Тайбинский

г.

Государственная система обеспечения единства измерений

СИСТЕМА ИЗМЕРЕНИЙ КОЛИЧЕСТВА И ПАРАМЕТРОВ НЕФТИ СЫРОЙ ППН «КАМЕННЫЙ ЛОГ»

Методика поверки

МП 1117-9-2020

Начальник НИО-9

К.А. Левин

Тел? (843) 273-28-96

г. Казань

2020

|

РАЗРАБОТАНА |

ВНИИР - филиал ФГУП «ВНИИМ им. Д.И. Менделеева» |

|

ИСПОЛНИТЕЛИ |

В.В. Гетман |

|

УТВЕРЖДЕНА |

ВНИИР - филиал ФГУП «ВНИИМ им. Д.И. Менделеева» |

Настоящая методика поверки распространяется на систему измерений количества и параметров нефти сырой ППН «Каменный Лог» (далее - система) и устанавливает методику первичной поверки при вводе в эксплуатацию, а также после ремонта и периодической поверки при эксплуатации.

Если очередной срок поверки СИ (измерительного компонента) из состава системы наступает до очередного срока поверки системы, или появилась необходимость проведения периодической поверки измерительного компонента, то поверяют только этот измерительный компонент, при этом внеочередную поверку системы не проводят.

Интервал между поверками системы - 12 месяцев.

1 Операции поверки

При проведении поверки выполняют операции, приведенные в таблице 1.

Таблица 1 - Операции поверки

|

Наименование операции |

Номер пункта инструкции |

Проведение операции при | |

|

первичной поверке |

периодической поверке | ||

|

Внешний осмотр |

6.1 |

Да |

Да |

|

Подтверждение соответствия программного обеспечения |

6.2 |

Да |

Да |

|

Опробование |

6.3 |

Да |

Да |

|

Определение метрологических характеристик |

6.4 |

Да |

Да |

2 Средства поверки

-

2.1 Рабочий эталон 1-го или 2-го разряда в соответствии с Приказом Федерального агентства по техническому регулированию и метрологии (Росстандарт) от 07.02.2018 г. № 256 «Об утверждении Государственной поверочной схемы для средств измерений массы и объема жидкости в потоке, объема жидкости и вместимости при статических измерениях, массового и объемного расходов жидкости», обеспечивающий определение метрологических характеристик счетчиков - расходомеров массовых в требуемых диапазонах расхода.

-

2.2 Средства поверки, указанные в документах на методики поверки СИ, входящих в состав системы.

-

2.3 Допускается применять другие аналогичные по назначению средства поверки утвержденных типов, если их метрологические характеристики не уступают указанным в документах на методики поверки СИ, входящих в состав системы.

3 Требования безопасности

-

3.1 При проведении поверки соблюдают требования, определяемые:

-

- в области охраны труда - Трудовым кодексом Российской Федерации;

-

- в области промышленной безопасности - Федеральными нормами и правилами в области промышленной безопасности «Правила безопасности в нефтяной и газовой промышленности» (приказ Ростехнадзора № 101 от 12 марта 2013 г. «Об утверждении Федеральных норм и правил в области промышленной безопасности «Правила безопасности в нефтяной и газовой промышленности»), Руководством по безопасности «Рекомендации по устройству и безопасной эксплуатации технологических трубопроводов» (приказ № 784 от 27 декабря 2012 г. «Об утверждении Руководства по безопасности «Рекомендации по устройству и безопасной эксплуатации технологических трубопроводов»), а также другими действующими отраслевыми документами;

-

- в области пожарной безопасности - Федеральным законом Российской Федерации от 22 июля 2008 г. № 123-ФЗ «Технический регламент о требованиях пожарной безопасности», Постановление Правительства Российской Федерации от 25 апреля 2012 г. № 390 «О противопожарном режиме» (вместе с «Правилами противопожарного режима в Российской Федерации»), СНиП 21.01-97 (с изм. № 1,2) «Пожарная безопасность зданий и сооружений»;

-

- в области соблюдения правильной и безопасной эксплуатации электроустановок -Правилами технической эксплуатации электроустановок потребителей;

-

- в области охраны окружающей среды - Федеральным законом Российской Федерации от 10 января 2002 г. № 7-ФЗ (ред. 12 марта 2014 г.) «Об охране окружающей среды» и другими действующими законодательными актами на территории РФ.

-

3.2 Площадка системы должна содержаться в чистоте без следов нефти и должна быть оборудована первичными средствами пожаротушения согласно Правил противопожарного режима в Российской Федерации.

-

3.3 СИ и вспомогательные устройства, применяемые при выполнении измерений, должны иметь взрывозащищенное исполнение в соответствии с требованиями ГОСТ 31610.0-2019 «Взрывоопасные среды. Часть 0. Оборудование. Общие требования».

-

3.4 Вторичную аппаратуру и щиты управления относят к действующим электроустановкам с напряжением до 1000 В, на которые распространяются Правила технической эксплуатации электроустановок потребителей, Правила устройства электроустановок.

4 Условия поверки

-

4.1 Поверку системы проводят на месте эксплуатации в диапазоне измерений, указанном в описании типа, или в фактически обеспечивающимся при поверке диапазоне измерений с обязательным указанием в свидетельстве о поверке информации об объеме проведенной поверки. Фактический диапазон измерений не может превышать диапазона измерений, указанного в описании типа системы.

-

4.2 Характеристики системы и параметры измеряемой среды при проведении поверки должны соответствовать требованиям, приведенным в таблице 2.

Соответствие характеристик нефти значениям в таблице 2 проверяют по данным актов приема-сдачи нефти сырой.

Таблица 2 - Метрологические и технические характеристики системы и измеряемой среды

|

Наименование характеристики |

Значение |

|

Диапазон измерений расхода, т/ч |

от 20 до 120 |

|

Измеряемая среда |

нефть сырая |

|

Количество измерительных линий, шт. |

2 (1 рабочая. 1 резервная) |

|

Диапазон избыточного давления измеряемой среды, МПа: |

от 0,3 до 1,0 |

|

Физико-химические свойства измеряемой среды: | |

|

Диапазон плотности измеряемой среды в рабочих условиях, кг/м3: |

от 780 до 950 |

|

Диапазон кинематической вязкости измеряемой среды в рабочих условиях, мм2/с (сСт): |

от 2 до 25 |

|

Диапазон температуры измеряемой среды, °C |

от -5 до +30 |

|

Среднее значение объемной доли воды в объединенной пробе, %, не более |

20 |

|

Массовая концентрация хлористых солей, мг/дм3, не более |

40000 |

|

Массовая доля механических примесей, %, не более |

0,05 |

|

Содержание свободного газа, % |

не допускается |

5 Подготовка к поверке

-

5.1 Подготовку средств поверки, СИ и системы осуществляют в соответствии с их эксплуатационной документацией.

-

5.2 Проверяют наличие действующих знаков поверки и (или) свидетельств о поверке, и (или) записи в паспорте (формуляре) СИ, заверенной подписью поверителя, и знаком поверки СИ, входящих в состав системы.

6 Проведение поверки

-

6.1 Внешний осмотр

При внешнем осмотре должно быть установлено соответствие системы следующим требованиям:

-

- комплектность системы должна соответствовать технической документации:

-

- на элементах системы не должно быть механических повреждений и дефектов покрытия, препятствующих применению;

-

- надписи и обозначения на элементах системы должны быть четкими и соответствовать технической документации.

-

6.2 Подтверждение соответствия программного обеспечения (ПО).

-

6.2.1 При проверке идентификационных данных ПО должно быть установлено соответствие идентификационных данных ПО системы сведениям, приведенным в описании типа системы.

-

6.2.2 Определение идентификационных данных ПО контроллера измерительного Flo-Boss S600 (далее - ИВК) проводят в соответствие с его руководством по эксплуатации.

-

6.2.3 Определение идентификационных данных ПО автоматизированного рабочего места (АРМ) оператора системы проводят в соответствии с руководством оператора.

-

-

6.3 Опробование

-

6.3.1 Опробуют систему путем увеличения или уменьшения расхода измеряемой среды в пределах рабочего диапазона измерений.

-

Результаты опробования считаются удовлетворительными, если при увеличении или уменьшении расхода измеряемой среды соответствующим образом изменялись показания на соответствующих средствах отображения информации.

-

6.3.2 Проверяют герметичность системы.

Проверку герметичности системы проводят согласно эксплуатационной документации системы.

Система считается выдержавшей проверку, если на элементах и компонентах системы нет следов протечек нефти или снижения давления.

-

6.4 Определение метрологических характеристик

-

6.4.1 Определение метрологических характеристик (MX) измерительных каналов (ИК) массового расхода при комплектном методе поверки проводят в соответствии с Приложением А настоящей методики поверки.

-

Результаты определения MX ИК массового расхода заносят в протокол поверки системы, рекомендуемая форма протокола приведена в Приложении Б настоящей методики поверки.

-

6.4.2 Проверяют наличие действующих знаков поверки, нанесенных на СИ (измерительные компоненты) и (или) свидетельства о поверке и (или) паспорта (формуляры) следующих СИ (измерительных компонентов), входящих в состав системы: термопреобразователей сопротивления платиновых серии 65 (per. номер 22257-05), преобразователей измерительных 3144Р (per. номер 14683-04), преобразователей давления измерительных 3051 (per. номер 14061-04), счетчика нефти турбинного МИГ (per. номер 26776-08), влагомера сырой нефти модели ВСН-2 (per. номер 24604-07), преобразователя плотности жидкости измерительного (мод. 7835) (per. номер 15644-06), контроллера измерительного FloBoss S600 (per. номер 38623-08), трубопоршневой поверочной стационарной «ОЗНА-Прувер С-0,05» модели 280 (per. номер 31455-06).

Вышеперечисленные СИ (измерительные компоненты) на момент проведения поверки системы должны быть поверены в соответствии с документами на поверку, указанными в описании типа конкретного СИ (измерительных компонентов).

Примечания:

-

1. Показывающие СИ температуры и давления должны быть поверены в соответствии с методиками поверки, указанными в описании типа данных СИ.

-

2. Поверку согласно 6.4.2 проводят для СИ (измерительных компонентов), фактически установленных на момент поверки системы.

-

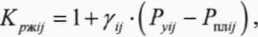

6.4.3 Определение относительной погрешности измерений массы нефти сырой

-

6.4.3.1 При прямом методе динамических измерений относительную погрешность измерений массы нефти сырой, ЗМнс, %, принимают равной относительной погрешности измерений массы нефти с применением счетчиков-расходомеров массовых Micro Motion модели CMF 300 (далее - СРМ).

-

Относительная погрешность измерений массы нефти сырой не должна превышать ±0,25 %.

-

6.4.3.2 Определение относительной погрешности измерений массы нетто нефти

8МН =±1,1

<ш„с2 +

J

1 100 J

О)

где A Wв - абсолютная погрешность определения массовой доли воды, %;

A WК1П - абсолютная погрешность определения массовой доли механических примесей, %;

АИ\(. - абсолютная погрешность определения массовой доли хлористых солей, %.

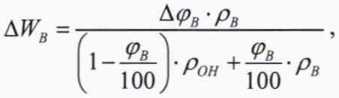

(2)

где рон - плотность обезвоженной дегазированной нефти, кг/м3, приведенная к условиям измерений в измерительной линии;

\(рв- абсолютная погрешность измерений объемного содержания воды в сырой нефти при использовании ВП, %.

ДИ^=0,1-^-, (3)

Рон

где А^ЛГ - абсолютная погрешность измерения массовой концентрации хлористых солей в обезвоженной дегазированной нефти, мг/дм3;

р*сн - плотность обезвоженной дегазированной нефти при условиях измерений (рхс, кг/м3.

Wb - массовая доля воды в сырой нефти, %, вычисляется по результатам измерений объемной доли воды влагомером, или в испытательной лаборатории;

Wun - массовое содержание механических примесей в нефти, %, определяют в испытательной лаборатории;

ИСгс - масовая доля хлористых солей в нефти, %, определяется в испытательной лаборатории.

-

6.4.3.3 Абсолютные погрешности измерений в испытательной лаборатории массовой доли воды, массовой концентрации хлористых солей, массовой доли механических примесей для доверительной вероятности Р=0,95 и двух измерений соответствующего параметра сырой нефти абсолютную погрешность его измерений вычисляют по формуле

я а7л2-г20,5

А = ±-------

V2

где R и г - соответственно воспроизводимость и сходимость метода определения соответствующего параметра сырой нефти.

Значения воспроизводимости и сходимости определяют:

-

- для массовой доли воды по ГОСТ 2477 или другой аттестованной методике измерений;

-

- для массовой доли хлористых солей по ГОСТ 21534-76 «Нефть. Методы определения содержания хлористых солей»;

-

- для массовой доли механических примесей по ГОСТ 6370-2018 «Нефть, нефтепродукты и присадки. Метод определения механических примесей».

Результаты поверки считаются положительными если пределы допускаемой относительной погрешности измерений не превышают значений, указанных ниже.

Пределы допускаемой погрешности измерений массы нетто при определении массовой доли воды в испытательной лаборатории при содержании объемной доли воды от 0 до 20 % составляют ±1,5 %.

7 Оформление результатов поверки

-

7.1 При положительных результатах поверки оформляют свидетельство о поверке системы в соответствии с документом «Порядок проведения поверки средств измерений, требования к знаку поверки и содержанию свидетельства о поверке», утвержденным Приказом Минпромторга России от 02.07.2015 № 1815.

Знак поверки наносится на свидетельство о поверке системы.

Результаты поверки оформляют протоколом поверки, рекомендуемая форма которого приведена в Приложении Б. Допускается оформлять протокол поверки в измененном виде.

-

7.2 На обратной стороне свидетельства указывается:

-

- диапазон измерений расхода измеряемой среды;

-

- значения пределов относительной погрешности измерений массы нефти сырой и массы нетто нефти.

-

7.3 При отрицательных результатах поверки системы к эксплуатации не допускают и выдают извещение о непригодности по форме Приложения 2 документа «Порядок проведения поверки средств измерений, требования к знаку поверки и содержанию свидетельства о поверке», утвержденного приказом Минпромторга России от 02.07.2015 № 1815.

Пр иложенне А

(обязательное) Определение метрологических характеристик измерительных каналов массового расхода

А.1 Операции, выполняемые при определении метрологических характеристик каждого измерительного канала массового расхода

При определении метрологических характеристик (MX) измерительных каналов (ИК) массового расхода выполняют операции, приведенные в таблице А.1.

|

Таблица А.1 - Операции, выполняемые при определении М |

X ИК массового расхода |

|

Наименование операции |

Номер пункта методики поверки |

|

Внешний осмотр |

А.6 |

|

Опробование |

А.7 |

|

Определение MX ИК массового расхода |

А.8 |

А.2 Эталоны и основные средства измерений, применяемые при определении MX ИК массового расхода

А.2.1 Рабочий эталон 1-го или 2-го разряда в соответствии с Приказом Федерального агентства по техническому регулированию и метрологии (Госстандарт) от 07.02.2018 г. № 256 «Об утверждении Государственной поверочной схемы для средств измерений массы и объема жидкости в потоке, объема жидкости и вместимости при статических измерениях, массового и объемного расходов жидкости», обеспечивающий определение метрологических характеристик счетчиков - расходомеров массовых в требуемых диапазонах расхода.

Примечание:

В качестве рабочего эталона применяют трубопоршневую поверочную стационарную «ОЗНА-Прувер С-0,05» модели 280 (далее - ТПУ) (per. номер 31455-06) в комплекте с преобразователем плотности жидкости измерительным (мод. 7835) (далее - ПП) (per. номер 15644-06).

А.2.2 Показывающие СИ давления и температуры.

А.З Требования безопасности

При определении MX ИК массового расхода соблюдают требования в соответствии с разделом 3 настоящей методики поверки.

А.4 Условия определения MX ИК массового расхода

А.4.1 При определении MX ИК массового расхода соблюдают следующие условия:

-

- определение MX проводят на месте эксплуатации в комплекте с элементами измерительной линии (ИЛ);

-

- отклонение объемного (массового) расхода измеряемой среды от установленного значения в процессе определения MX не должно превышать ±2,5 %;

-

- изменение температуры измеряемой среды за период прохождения поршня ТПУ от одного детектора до другого (для двунаправленных ТПУ - в обоих направлениях) не должно превышать ± 0,2 °C;

-

- характеристики системы и параметры измеряемой среды должны соответствовать условиям эксплуатации системы;

-

- диапазоны рабочего давления и расхода определяют типоразмером счетчиков-расходомеров массовых Micro Motion модели CMF 300, входящих в состав ИК (далее - СРМ) и технологическим требованиям;

-

- MX ИК определяются в диапазоне измерений, указанном в описании типа, или фактически обеспечивающимся при поверке системы диапазоне измерений с обязательным указанием в свидетельстве о поверке информации об объеме проведенной поверки. Фактический диапазон измерений не может превышать диапазона измерений, указанного в описании типа системы.

А.5 Подготовка к определению MX ИК массового расхода

А.5.1 Проводят автоматическую установку нуля и определение величины смещения нуля согласно техническому описанию СРМ.

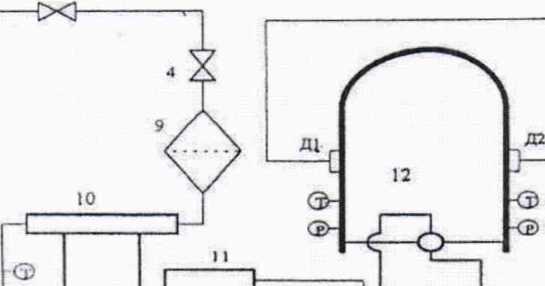

А.5.2 Проверяют правильность монтажа СИ и СРМ в соответствии с требованиями эксплуатационной документации и инструкции по эксплуатации системы (обобщенная схема подключения к ТПУ с одной парой детекторов приведена на рис. 1).

з

•415

1+8 - задвижки;

-

9 - фильтр;

-

10 - датчик массового расхода;

-

11 - электронный преобразователь;

12-ТПУ;

-

13 - регулятор давления;

-

14 - преобразователь плотности;

15 - счетчик импульсов;

-

16 - компьютер;

-

17 - частотомер - хронометр;

-

18 - переключатель.

Рисунок 1 - Схема подключения СРМ к ТПУ.

А.5.3 Программируют импульсный выход электронного преобразователя СРМ на выдачу сигнала массового расхода с занесением в электронный преобразователь значений максимального расхода £тах и частоты выходного сигнала f. соответствующей максимальному расходу.

А.5.4 MX СРМ определяются без нарушения учетных операций.

А.5.5 Открывают задвижки 3, 4, 7, 8 и закрывают задвижки 1, 2, 5, 6.

А.5.6 Устанавливают регулятором 13 или задвижкой 8 необходимый расход через СРМ.

А.5.7 Проверяют при рабочем расходе отсутствие газа (воздуха) в ТПУ и ПП открытием кранов (вентилей), расположенных в высших точках (проводят 1-3 раза запуск поршня, удаляя после каждого запуска газ).

А.5.8 Проверяют герметичность системы, состоящей из СРМ, ТПУ, ПП, задвижек и трубопроводов (при появлении течи или капель продукта через фланцевые, резьбовые, сварные соединения и сальники в течение 5 минут - работу прекращают);

А.5.9 Проверяют герметичность устройства пуска и приема поршня ТПУ в соответствии с эксплуатационной документацией;

А.5.10 Проверяют герметичность затворов задвижек, через которые возможны утечки продукта, влияющие на результаты измерений;

А.5.11 Проверяют стабильность температуры продукта во время поверки (для этого запускают поршень ТПУ и регистрируют температуру на линии ПП, на входе и выходе ТПУ после прохождения поршня ТПУ. Температуру считают стабильной, если за время прохождения поршня от одного детектора до другого (в двунаправленных ТПУ - в обоих направлениях) изменение показаний всех термометров не превышает 0,2 °C.

А.6 Внешний осмотр

При внешнем осмотре устанавливают соответствие СРМ следующим требованиям:

-

- комплектность должна соответствовать указанной в технической документации;

-

- должны отсутствовать механические повреждения и дефекты, препятствующие применению;

-

- надписи и обозначения на СРМ должны быть четкие и соответствовать требованиям технической документации.

А.7 Опробование

Опробование СРМ проводят в комплекте с ТПУ в следующей последовательности.

Запускают поршень ТПУ. При прохождении поршня через первый по ходу движения детектор Д1 на счетчике импульсов начинается отсчет импульсов сигнала СРМ. При прохождении поршня через следующий детектор Д2 отсчет импульсов прекращается. Если ТПУ двунаправленная, проводят те же операции при обратном направлении движения поршня, переключив переключатель «П» в положение «назад».

А.8 Определение MX ИК массового расхода

А.8.1 Определение MX ИК массового расхода проводят при крайних значениях расхода рабочего диапазона и значениях, выбранных внутри этого диапазона с интервалом 20-30 % от наибольшего значения.

Последовательность определения MX выбирают как от меньших значений расхода к большим, так и от больших к меньшим.

А.8.2 Запускают поршень ТПУ. В процессе измерений (движения поршня от одного детектора до другого) фиксируют температуру и давление в ПП, СРМ, на входе и выходе ТПУ, а также период колебаний выходного сигнала ПП или плотность продукта. Температуру, давление и период колебаний выходного сигнала (плотность продукта) принимают равными среднему значению двух измерений - в начале и в конце прохождения поршня. При использовании термометров и манометров с визуальным отсчетом допускается фиксировать температуру и давление один раз за период прохождения шарового поршня.

Результаты измерений заносят в протокол, форма которого приведена в приложении Б настоящей инструкции.

А.8.3 Расчет коэффициентов СРМ ведут по формулам (А.1-А.15)

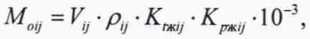

Массу продукта, измеренную рабочим эталоном при i-м измерении в j-ой точке расхода,

M OIJ, т, определяют по формуле

(А.1)

где - объем калиброванного участка ТПУ в условиях определения MX СРМ при i-м измерении в j-ой точке расхода, м3, определяется по формуле

(А.2)

где V - объем калиброванного участка ТПУ в стандартных условиях (температура 20 °C, избыточное давление 0 МПа), м3;

- коэффициент, учитывающий влияние давления продукта на рабочий объем ТПУ, определяется по формуле

0,95-Z)

E-S

(А.З)

где D - внутренний диаметр калиброванного участка ТПУ, мм;

Е - модуль упругости материала стенок ТПУ, МПа;

5- толщина стенки калиброванного участка ТПУ, мм;

Р - давление продукта в ТПУ при i-м измерении в j-ой точке расхода, МПа;

Kti - коэффициент, учитывающий влияние температуры продукта на рабочий объем ТПУ, определяется по формуле

^ = 1 + 3 а-^-20). (А.4)

где а- толщина стенки калиброванного участка ТПУ, мм;

/ - температура продукта в ТПУ при i-м измерении в j-ой точке расхода, °C;

р - значение плотности продукта при температуре и давлении в ПП при i-м измерении в j-ой точке расхода, кг/м3;

К - коэффициент, учитывающий разность температуры продукта в ТПУ и ПП при i-м измерении в j-ой точке расхода, определяется по формуле

^=1 + Л-('тЧ/-'и)’ <А'5>

где рч - коэффициент объемного расширения продукта при i-м измерении в j-ой точке расхода, 1/°С;

/ - температура продукта в ПП при i-м измерении в j-ой точке расхода, °C;

£ - коэффициент, учитывающий разность давления продукта в ТПУ и ПП при i-м из

мерении в j-ой точке расхода, определяется по формуле

(А.6)

где - коэффициент сжимаемости продукта при i-м измерении в j-ой точке расхода, 1/МПа;

Р - давление продукта в ПП при i-м измерении в j-ой точке расхода, МПа.

Масса нефти, измеренная СРМ при i-м измерении в j-й точке расхода, Л/у, т, определяется по формуле

4,=—. (А-7)

'J IS

Лпм

где Ny - количество импульсов, измеренное счетчиком при i-м измерении в j-ой точке расхода, имп;

Кпм - коэффициент преобразования по импульсному выходному сигналу, имп/т, рассчитывается по формуле

/•3600

(А.8)

где /- частота выходного сигнала, соответствующая £тах (/ принимают равной 10000 Гц);

£?тах - максимально возможное значение расхода нефти, выбранное согласно техническому описанию СРМ, т/ч.

Коэффициент преобразования по импульсному выходному сигналу, при i-м измерении в j-ой точке расхода, Хпм(у, имп/т, определяется по формуле

(А.9)

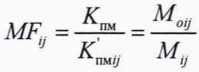

Коэффициент коррекции СРМ, MFy, определяется по формуле

(А. 10)

Калибровочный коэффициент СРМ при i-м измерении в j-ой точке расхода, , г/с/мкс, определяется по формуле

(А. 11)

где Км - калибровочный коэффициент СРМ, указанный в сертификате или свидетельстве о поверке, г/с/мкс.

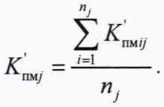

Среднее значение калибровочного коэффициента СРМ в j-й точке расхода, K№J , г/с/мкс, определяется по формуле

(А. 12)

где Hj - количество измерений в j-ой точке расхода.

Среднее значение коэффициента преобразования по импульсному выходному сигналу в j-ой точке расхода, Кпи/, имп/т, определяется по формуле

(А. 13)

Калибровочный коэффициент СРМ, рассчитанный по результатам определения MX СРМ, К м, г/с/мкс, определяется по формуле

т

(А. 14)

где m - количество точек расхода.

Коэффициент преобразования по импульсному выходному сигналу, рассчитанный по результатам определения MX СРМ, Хпм , имп/т, вычисляется по формуле

(А. 15)

Относительная погрешность СРМ при i-м измерении в j-ой точке расхода, 6ч , %, вычисляется по формуле

О

•100.

(А. 16)

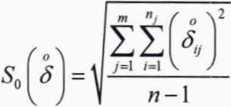

А.8.4 Определение сред случайной составляющей погрешности

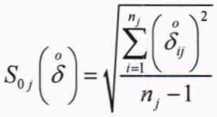

Для рабочего и резервного СРМ при каждом значении расхода проводят не менее трех измерений, при этом общее количество измерений должно быть не менее 11. СКО случайной составляющей погрешности СРМ в диапазоне расхода, So I £ , %, рассчитывают по формуле

(А. 17)

Значение СКО не должно превышать 0,03 %.

СКО случайной составляющей погрешности СРМ в j-ой точке расхода, $0 %,

определяется по формуле

(А. 18)

Граница неисключенного остатка систематической погрешности, обусловленная погрешностью измерений температуры, 0,, %, вычисляется по формуле

З^А-юо,

(А. 19)

где /Зтах - максимальное значение коэффициента объемного расширения продукта из ряда значений, 1/°С;

А, - абсолютная погрешность измерений температуры.

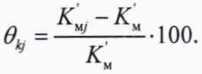

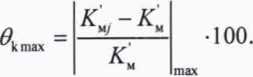

Значение систематической составляющей погрешности СРМ за счет усреднения коэффициента преобразования в j-ой точке расхода, 0Kj, %, определяется по формуле

(А.20)

Максимальное значение систематической составляющей погрешности СРМ за счет усреднения коэффициента преобразования, тах, %, определяется по формуле

(А.21)

А.8.5 Определение смещения нуля и относительной погрешности смещения нуля

Значение смещения нуля определяют в соответствии с разделом А.5. Относительная погрешность смещения нуля определяется по формуле

^=|-юо,

(А.22)

где Z - значение смещения нуля, т/ч;

Q - среднее значение расхода продукта в рабочем диапазоне определения MX СРМ, т/ч, вычисляется по формуле

g= Smax , (А.23)

где Qmax - максимальное значение расхода продукта в рабочем диапазоне определения MX СРМ, т/ч;

Qmin - минимальное значение расхода продукта в рабочем диапазоне определения MX СРМ, т/ч.

Граница суммарной систематической составляющей погрешности рабочего и резервного СРМ, 0к_, %, определяется по формуле

я=и • <А-24>

где вХо - граница суммарной систематической составляющей погрешности ТПУ, %;

вУо - граница погрешности определения среднего значения вместимости ТПУ, %;

0 - относительная погрешность устройства обработки информации, при вычислении

коэффициента преобразования СРМ, %;

вр - относительная погрешность измерений плотности ПП, %.

А.8.6 Определение пределов допускаемой относительной погрешности СРМ

Пределы допускаемой относительной погрешности СРМ определяют по формуле

+ (А.25)

где /0 95 - квантиль распределения Стьюдента при доверительной вероятности 0,95.

Значение погрешности не должно превышать ±0,25 %.

Если пределы допускаемой относительной погрешности СРМ превышают указанное значение, анализируют результаты измерений, выясняют причины отклонений и в обоснованных случаях выполняют следующие рекомендации:

-

- уменьшают диапазон расхода;

-

- увеличивают количество измерений;

-

- проводят установку нуля;

-

- промывают СРМ и проводят определение MX заново.

Примечания:

-

1. Значения V, в.о, 0Vo берут из свидетельства о поверке ТПУ.

-

2. Значения а, Е, D, S берут из эксплуатационной документации ТПУ и приложения Б настоящей инструкции.

-

3. Коэффициенты у?, у для нефти указаны в МИ 2153-2001.

-

4. Значения К, S, в, д вычисляют до третьего знака после запятой, значение М - до шестого знака, окончательное значение К, 6 округляют до второго знака. Расчет погрешности ведут после округления значений К.

-

5. Значение f0 95 - берут из приложения В данной методики.

Приложение Б (рекомендуемое)

Форма протокола поверки системы

ПРОТОКОЛ ПОВЕРКИ №___________

Наименование средства измерений: __________________________________________________________________________________________

Тип, модель, изготовитель: ________________________________________________________________________________________________

Заводской номер: _____________________________________________________________________________________________

Наименование и адрес заказчика: _____________________________________________________________________________________________

Методика поверки: __________________________________________________________________________________________

Место проведения поверки: __________________________________________________________________________________________

Поверка выполнена с применением: _______________________________________________________________________________________

Условия проведения поверки: _____________________________________________________________________________________

Температура окружающей среды _____________________________________________________________________________________

Атмосферное давление _______________________________________________________________________________________

Относительная влажность __________________________________________________________________________________________

РЕЗУЛЬТАТЫ ПОВЕРКИ

-

1. Внешний осмотр_________________________________________________________________________________________________________

-

2. Опробование_________________________________________________________________________________________________________

-

3. Подтверждение соответствия программного обеспечения___________________________________________________________________

-

4. Определение метрологических характеристик

Определение метрологических характеристик канала измерений массы приведены в таблицах А.1,

Тип датчика расхода________________________

Тип электронного преобразователя____________

Тип ТПУ____________________________

Тип ПП_____________________________

Коэффициенты СРМ: Ким, имп/т____________

/См, г/с/мкс________________

Заводской №____________________________

Заводской №____________________________

Заводской №____________________________

Заводской №____________________________

Таблица Б.1 - Исходиые данные

|

V, м3 |

D, мм |

S, мм |

Е, МПа |

а, 1/°С |

р, 1/°С |

eVn, % |

о „, % |

• % |

е,, % |

Ал/, г/с/мкс |

Кпм, и мп/т |

ZS, т/час | |

Таблица Б.2 - Результаты измерений

|

№ изм. |

Qij, т/час |

tiuiij, °C |

tyij, °C |

Р плу, МПа |

Pyij, МПа |

Nij, имп |

Vij, м3 |

pij, кг/м3 |

Moij, т |

Mij,T |

. г/с/мкс |

MFtj |

Таблица Б.З - Результаты измерений

|

№ точки диапазона |

Qj, т/час |

К , г/с/мкс |

К м, г/с/мкс |

Рк, МПа |

*0/ |

So |

ос„ |

Ок, |

s. | |

Подпись лица, проводившего поверку________________________

Дата поверки______________________________________________

Приложение В (справочное)

Коэффициент линейного расширения и модуль упругости материала ТПУ приведены в

таблице В.1.

Таблица В.1 - Коэффициент линейного расширения и модуль упругости материала ТПУ

|

Материал |

а, 1/°С |

Е, МПа |

|

Сталь углеродистая |

11,21 О’6 |

2,1-Ю5 |

|

Сталь легированная |

11,0-Ю-6 |

2,0-105 |

|

Сталь нержавеющая |

16,6-1 О'6 |

1,0-105 |

|

Латунь |

17,8-10'6 | |

|

Алюминий |

24,5-10‘6 | |

|

Медь |

17,4-1 О’6 |

Примечание:

Если в паспорте ТПУ приведены значения а, Е, то используют приведенные значения.

Квантиль распределения Стьюдента приведен в таблице В.2.

Таблица В.2. Квантиль распределения Стьюдента для доверительной вероятности 0,95.

|

П-1 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

19 |

20 |

|

t0.95 |

2,23 |

2,20 |

2,18 |

2,16 |

2.15 |

2,13 |

2,12 |

2,11 |

2,10 |

2,09 |

2,09 |

|

п-1 |

21 |

22 |

23 |

24 |

25 |

26 |

27 |

28 |

29 |

30 |

00 |

|

to,95 |

2,08 |

2,07 |

2,07 |

2,06 |

2,06 |

2,06 |

2,05 |

2,05 |

2,05 |

2,04 |

1,96 |

17